KONTAKTLAMINIERUNGSMETHODE

1. Vorbereitung der Formoberfläche.

Es umfasst das Polieren im Falle einer periodischen Erneuerung der Formen. Diese Maßnahme zielt darauf ab, Harz- und Wachskonkretionen zu entfernen, die zu einem gleichmäßigen Glanzverlust der Ware (Flecken, Mattwerden) aus der zuvor in Betrieb befindlichen Form führen.

Zum Polieren sollten Polierpasten verwendet werden, die kein Silikon enthalten.Das Polieren kann manuell oder maschinell durchgeführt werden, wobei im ersten Schritt Schwammschilde und Wasserkühlung (Besprühen) verwendet werden und anschließend mit Schilden, dem sogenannten gestrichelten Gips, aufgehellt wird.

Während des mechanischen polierens sollte die Aufmerksamkeit auf folgende Dinge gerichtet werden:

- Sauberkeit der Schilde (Risiko von zerkratzer Oberfläche),

- gleichmäßiges Verschieben des Schildes an der Oberfläche, um eine punktuelle Überhitzung des Gelcoats zu vermeiden,

- effektiver, fester Griff des Polierers, um ein versehentliches Aufschlagen auf die Formoberfläche zu verhindern,

- Präzise Reinigung der Formoberfläche mit Wasser, um die Pastenreste nach dem Polieren zu entfernen.

2. Aufbringen der Trennschicht.

Die Trennschicht ermöglicht die Produkttrennung nach Abschluss der Laminierung. Die Barriere, die es dem Gelcoat ermöglicht an der Form zu haften, wird am häufigsten aus einer Zusammensetzung von speziellen synthetischen und natürlichen Wachsen hergestellt. Die Aufbringungsmethode wird üblicherweise vom Hersteller festgelegt.

Am häufigsten gilt folgendes System:

- Bei neuen oder regenerierten Formen ungefähr 5- bis 9 mal im Abstand von 2 bis 4 Stunden auftragen. Das Auftragen erfolgt mit einem Baumwolltuch. Mit einer dünnen Schicht auf der Oberfläche von ca. 0,5 m2 (A) Auftragen. Es ist wichtig eine gute, dünne Schicht der Paste ohne auffällige dicke Flecken zu erhalten (ein maschinell gedrehtes Tuch mit der aufgetragenen Paste ist eine erfolgreich getestete Methode. Nach dem Auftragen der Paste auf die danebenliegende Oberfläche von ca. 0,5 m2 (B), gehen Sie zurück zur Oberfläche (A) und polieren Sie die zuvor aufgetragene und teilweise verdampfte Paste auf der Oberfläche (A). Die verbleibenden Bereiche der Formoberfläche sollten mit einem solchen alternativen System poliert werden. Die restlichen Schichten des Trennmittels sollten nach ca. 2-4 Stunden Pause aufgetragen werden. Es wird empfohlen die vorletzte Schicht nach dem Polieren des Dampfes (nach dem anfänglichen Verdampfen der Paste) für 24 Stunden (für eine Nacht) zu belassen und die Oberfläche nach dem Aushärten zu polieren. Die letzte sechste Schicht sollte vor dem Auftragen des Gelcoats für ca. 6 Stunden sorgfältig poliert werden.

- Für in Arbeit befindliche Formen besteht eine einmalige interoperative Anwendung aufgrund von Unregelmäßigkeiten bei der Produktentformung, dies sollte je nach Bedarf stattfinden. Ungefähr 3 Stunden sollte die Zeit zwischen Abschluss der Arbeit bis zum Auftragen des Gelcoats betragen.

Antistatische Tücher sollten zur Entstaubung der Formen vor dem Auftragen von Gelcoat verwendet werden. Beachten Sie die Stoffbeschreibung, da keine silikonhaltigen Tücher verwendet werden dürfen, aufgrund der bestehenden Gefahr der Beschädigung der Trennschicht und des Festklebens des Produkts an der Form.

3. Auftragen des Gelcoats.

Gelcoat ist die erste dekorative und schützende Schicht des Laminats. Die endgültige Wirkung der Produktästhetik hängt von der richtigen Anwendung des Gelcoats ab. Die richtige Dicke des Gelcoats ist ausschlaggebend für die Haltbarkeit des Laminats. 0,6 – 0,8 mm (nass) sollte diese betragen. Normalerweise wird dies durch zweimaliges Auftragen des Gelcoat erhalten. Es ist wichtig, dass die erste Schicht dicker ist als die zweite. Die richtige Dicke der ersten Schicht beträgt ca. 0,5 mm (nass). Es sorgt für eine gute Gelierung des Gelcoats, nach ca. 90 Minuten Beginn der zweiten Schicht durch effektives Auftragen.

Der auf diese Weise aufgebrachte Gelcoat der GE-Serie von ASHLAND kann frühestens nach ca. 90 Minuten auf das Laminat aufgetragen werden. Gleichzeitig empfiehlt der Hersteller, dass die maximale Zeit in der der Gelcoat in der Form verbleibt, 12 Stunden nicht überschreitet. Es ist von Vorteil die erste Schicht des Laminats innerhalb von 4 Stunden nach dem Aufbringen der zweite Schicht des Gelcoats aufzubringen.

Bei Schalenformen in denen sich Styroldämpfe ablagern können, wird empfohlen diese schief zu positionieren um ein Lüften der Formen zu ermöglichen. Große komplexe Formen (concave) sollten so positioniert werden, dass sie gedreht oder ihre Position geändert werden kann damit Styroldämpfe herausfließen können. Die Temperatur der Form und des Gelcoats darf nicht unter 18 ° C liegen. Es wird empfohlen die Temperatur bei 20-23 ° C zu halten.

An schwer zugänglichen Stellen ist an den Innenkanten darauf zu achten, dass die zulässige Dicke der aufgebrachten Gelschicht nicht überschritten wird.

Gelcoat sollte vor Gebrauch sorgfältig gemischt werden. Der in einer Menge von 2% zugesetzte Initiator sollte sorgfältig mit dem Gelcoat gemischt werden.Optimale Mischzeit beträgt ca. 1 Minute.

Gelcoat sollte in thermoplastischen Behältern hergestellt werden, z.B. aus PE, PP. Flachbürsten mit der Breite, angepasst an den Grad der Formkomplexität und die Dicke von ca. 5-8 mm sollten verwendet werden. Vor der Verwendung sollte der Pinsel durch Schneiden der Ecken vorbereitet werden. Abgerundete Kanten des Pinsels beseitigen die Seilenbildung der aufgetragenen Gelschicht (Längsspuren, Unterbrechungen der Oberflächenbedeckung, unbemalte Bereiche und Doppellinien an den Bandkanten).

Die Lebensdauer des mit dem Initiator aktivierten Gelcoats beträgt ca. 8 – 12 Minuten Die Lebensdauer des mit dem Initiator aktivierten Gelcoats beträgt ca. 8 – 12 Minuten. Bei Auftreten eines partiellen Gels sollte der Auftrag des Gelcoats auf die Form gestoppt werden, da dies die nachfolgende Laminierung behindert.

4. Lamination.

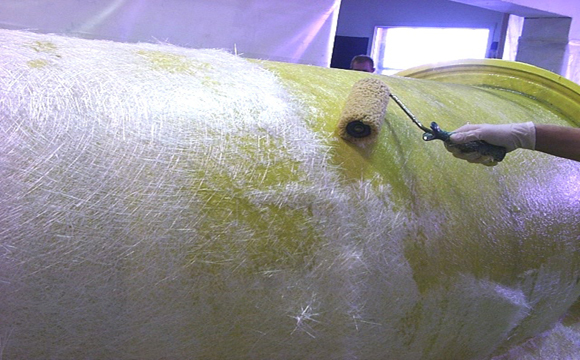

Der Laminiervorgang beginnt mit dem Aufbringen der Harzschicht auf die Gelcoat-Oberfläche und anschließend mit dem Aufbringen der Glasmatte. Es sollten Anstrengungen unternommen werden, damit die Mattensättigung mit von unten eindringendem Harz erfolgt. Durch die Sättigung der Mattenverstärkungsschicht (Matte, Stoff, Mattenstoff) mit Harz von unten wird das Leistungsrisiko von luftgeschlossenem Laminat beseitigt.

Verschiedene Arten von Bürsten (hauptsächlich flache), weichen Walzen mit verschiedenen Durchmessern und Metallwalzen (oder aus Teflon und anderen Kunststoffen) können zum Eintreiben der mit Harz getränkten Matte und zum entfernen der in und unter der Matte befindlichen Luftblasen zum Laminieren verwendet werden. Es ist besonders wichtig das Laminat nach dem Aufbringen der letzten Mattenschicht gleichmäßig zu rollen und zu glätten.

Die Verwendung des Harzes in Bezug auf die Glasmatte (korrektes Mischverhältnis ist 2: 1) sollte während des Laminierungsprozesses regelmäßig kontrolliert werden. Die Kontaktmethode ermöglicht es, durchschnittlich 30% des Glasgehalts im Laminat zu erhalten (korrekte Menge: 28 bis 33%).

Bei der Zugabe des Initiators ist besonders auf sorgfältiges Mischen zu achten um ein Verspritzen der brennenden Substanz zu vermeiden. Arbeiten mit dem Initiator sollten unter Verwendung von Augen- und Hautschutz durchgeführt werden.Den Initiator niemals mit Beschleunigern mischen. Verschmutzungen, die mit Wasser abgewaschen werden, sowie schmutzige Tücher, die vorübergehend nur in Metallbehältern mit etwas Wasser gelagert werden, verhindern eine mögliche Selbstentzündung.

Bei der Anwendung von Beschleunigern darf sich der Ort ihrer Lagerung und Anwendung nicht in unmittelbarer Nähe zum Initiator befinden. Direkter Kontakt von Substanzen kann zur Explosion führen. Laminate können nur als Glasverbundwerkstoffe oder mit einer Sandwich-Technik mit Zwischenschichtfüllung ausgeführt werden, beispielsweise durch Firet-Coremat-Gewebe mit verschiedenen Dicken oder PCV-Herex-Schaum. Der Harzverbrauch beträgt ca. 0,6 kg pro 1 m² und 1 mm Firet dicke. Dies bedeutet, dass für die Sättigung von 1 m² 3 mm-Firet 1,8 kg Harz verwendet werden sollte. Bei der Verwendung von Firet sollte beachtet werden, dass der Kontakt mit Aceton zum Abbau und zum teilweisen Verlust der richtigen Dicke führt. Hierbei sollte Schaum, je nach Oberflächenform (konvex, konkav, flach), auf Isophthalharz aufgetragen werden. Aropol K530TE oder M530TA (orthophtalische Serie M105…) verbindet sich nicht, mangelnde Haftung zwischen PVC-Schaum und Polyester und Glaslaminat. Zu diesem Zweck wird leichter Polyesterspachtel verwendet.

Glasmatten mit Pulverbinder (beständig gegen Osmose) oder Emulsionsbinder (Standard) sollten vorher vorbereitet werden um die Schnittkantenüberlappung zu beseitigen. An schwer zu formenden Stellen kann Füllkitt verwendet werden, wodurch mögliche Lufteinschlüsse unter der Gelbeschichtungbeseitigt werden. Zur vollständigen Kontrolle der Position der ersten Schicht der Glasmatte wird empfohlen, den Prozess nach dem Aufbringen dieser Schicht zu unterbrechen und den Prozess nach dem Gelieren der Schicht fortzusetzen. Vor dem Fortfahren sollte eine detaillierte Oberflächeninspektion unter Behebung der festgestellten Mängel durchgeführt werden. Die Qualität und das Aussehen der Produktoberfläche hängt von der richtig ausgeführten Bearbeitung des Laminats der ersten Schicht ab. Die erste Schicht des Laminats, welche die Gelschicht nach dem Gelieren dicht verschließt, bildet eine Art Barriereschicht für die schädliche Wirkung von Styrol, das in Harz enthalten ist. Das Harz sättigt aufeinanderfolgende Verstärkungsschichten und schützt die Gelbeschichtung wirksam vor möglichen Fehlern, wodurch die Qualität der äußeren Oberfläche beeinträchtigt wird.

5. Mechanische Behandlung und innere Oberflächenbeschichtung.

Das Produktlaminat wird mit einem Überschuss von ca. 20 mm von der Kante entfernt, um nichtlaminierte Teile und Delaminationen an den Kanten zu vermeiden.

Es wird empfohlen, die Laminatkanten nach Abschluss des Laminiervorgangs mit einem Messer zu schneiden. Die geschnittenen Schichten müssen teilweise geliert sein. Es ist wichtig, die für die partielle Gelierung erforderliche Zeit im Auge zu behalten. Zu frühe Schneideversuche führen zu einem Zacken der Fasern, während ein verzögertes Schneiden die Laminathärte verhindert.

Nur in begründeten Fällen (genau definierte Dicke und Laminatgehalt an den Rändern) wird der Überstand nach dem Aushärten des Laminats mechanisch geschnitten, wodurch sichergestellt wird, dass der Laminiervorgang nicht an den benachbarten Stationen stattfindet (Staubgefahr). Jede zusätzliche Laminierung kann innerhalb von 24 Stunden nach Abschluss der Laminierung durchgeführt werden. Im Falle der Durchführung einer zusätzlichen Laminierung des sich in der Form befindlichen Produkts wird die Entformungszeit von der Vollendung der vorgenannten Vorgänge an gezählt. Nach dem Laminieren muss das Produkt unter den Verarbeitungsbedingungen (Temperatur, Feuchtigkeit) mindestens 24 Stunden nach dem Gelieren der letzten Harzschicht in der Form bleiben. Die endgültige Kantenbehandlung erfolgt nach dem Entformen.

Alle Stellen, an denen die Fasern keine Harzabschirmung hatten und direkter Einwirkung von Wasser und Feuchtigkeit ausgesetzt waren (Kanten der Produktelemente, Kanten der gebohrten Öffnungen usw.), sollten durch Streichen mit katalysiertem Strukturharz gesichert werden.

Für einen vollständigen Laminatschutz sollte eine Deckschicht mit einer Dicke von 0,3 – 0,4 mm auf die inneren Produktoberflächen aufgetragen werden. Während des Auftragens sollten unbeabsichtigte Bewegungen des Pinsels in verschiedene Richtungen vermieden werden. Wiederholte Eingriffe in die zuvor aufgebrachte Deckschicht, die bereits mit einer Paraffinsperre überzogen war, führen zum Abreißen und zu einer unästhetischen Abwechslung der Oberflächenoptik.

Das Verbinden von Elementen eines großen Produkts erfolgt mechanisch (Bolzen, Schrauben, Nieten) oder chemisch (Kleben und Spachteln, Nasslaminat-Sandwich-Kleben, zusätzliches Laminieren und Laminieren).